Warum ist die Laserschweißgerät nicht fest verschweißt? Liegt ein Problem mit der Laserschweißanlage vor? Wenn die Laserschweißgerät ist Schweißen, das Schweißen zwischen den Materialien ist nicht fest, was die Gesamtqualität beeinträchtigen wird. Zu diesem Zeitpunkt ist es verständlich, dass Benutzer unweigerlich die Wirkung der Laserschweißgerät. Es gibt viele Gründe für die Instabilität des Laserschweißens. Während des Schweißprozesses Laserschweißgerät wird durch die Schweißmaterialien, die Schweißumgebung, den Schweißprozess usw. beeinflusst, was sich wiederum auf die Schweißwirkung auswirkt.

Warum ist das Laserschweißgerät nicht fest verschweißt?

1. Kontamination der Materialoberfläche

Im Allgemeinen gilt bei der Verwendung der LaserschweißmaschineUnd Achten Sie beim Schweißen darauf, ob sich Schmutz auf der Materialoberfläche befindet. Wenn sich das verschmutzte Material im Schweißbereich befindet, kann die Oberfläche des Materials nicht normal kristallisieren oder die Kristallisation ist unzureichend. Dies ist einer der Faktoren, die die Instabilität des Materials direkt beeinflussen. Laserschweißgerät;

Lösung:

Vor dem Schweißen ist eine gründliche Reinigung erforderlich. Organische Lösungsmittel wie wasserfreier Alkohol und Aceton können verwendet werden, um Ölflecken zu entfernen. Rostflecken oder Oxidschichten können poliert oder per Laser gereinigt werden. Bei stark reflektierenden Materialien kann zusätzlich eine Oberflächenaufrauhung (z. B. Sandstrahlen) durchgeführt werden, um die Absorptionsrate zu verbessern. Halten Sie das Material trocken und vermeiden Sie den Einfluss feuchter Umgebungen auf das Schweißen.

Eigenschaften nach dem Schweißen:

Die Oberfläche ist schwarz oder dunkel, die Schweißkante ist unscharf, oft begleitet von Poren, Spritzern oder Kaltschweißen, die Schweißnaht ist nicht dicht und die mechanischen Eigenschaften sind schlecht.

2. Die Schweißgeschwindigkeit ist zu hoch:

Bei Verwendung des Laserschweißgerät, Benutzer glauben oft fälschlicherweise, dass je schneller die Schweißgeschwindigkeit, desto schneller die Produktion und desto besser das Produkt. In der Tat, wenn die Laserschweißgerät wirkt sich auf die Materialbearbeitung aus: Je länger die Bearbeitungszeit zwischen Laser und Werkstück, desto vollständiger die Schweißung, und nicht, je schneller, desto besser; im Gegenteil, je schneller, desto besser.

Lösung:

Die Schweißgeschwindigkeit kann je nach Dicke und Art des Materials wissenschaftlich eingestellt werden. Sollte die Schmelze nicht ausreichen, kann die Schweißgeschwindigkeit entsprechend reduziert, die Laserbestrahlungszeit verlängert und das Schmelzbad vollständig ausgebildet werden. Bei Bedarf an einer größeren Schmelzbreite können Verbundverfahren wie das Schwingschweißen eingesetzt werden, um den Schmelzeffekt zu verbessern.

Eigenschaften nach dem Schweißen:

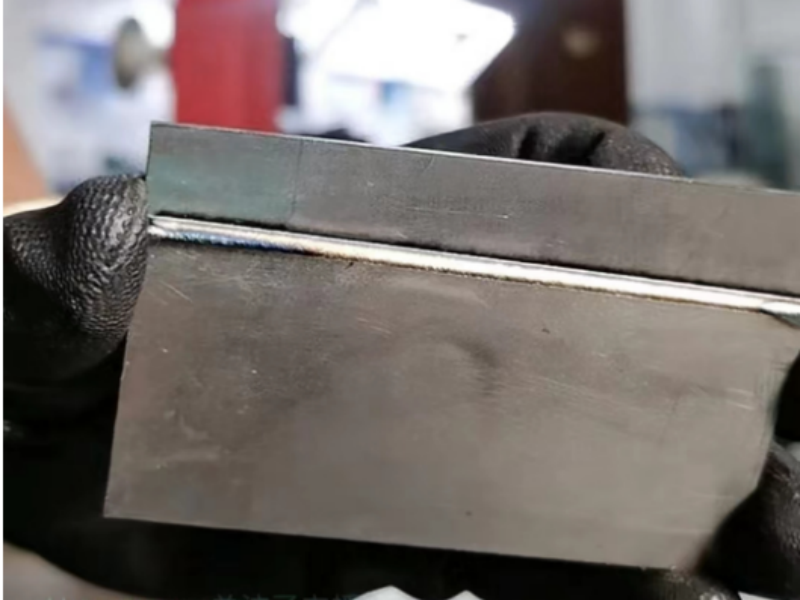

Die Schweißnaht ist schmal und flach, die Gesamtverschmelzung ist ungleichmäßig und beim manuellen Abziehen kann sie leicht reißen oder abfallen.

3. Material und Schweißleistung passen nicht zusammen:

Die Macht der Laserschweißgerät ist nicht für alle Materialien geeignet. Die zum Schweißen verschiedener Materialien verwendete Leistung ist unterschiedlich. Bei geringer Leistung ist das geschweißte Material nicht fest. Bei einigen hochreflektierenden Materialien können wir die Schweißleistung erhöhen, die Schweißgeschwindigkeit verringern und andere Schweißprozessparameter anpassen.

Lösung:

Für verschiedene Materialien kann eine angemessene Leistung eingestellt werden. Beim Schweißen hochreflektierender Materialien kann die Leistung entsprechend erhöht, die Schweißgeschwindigkeit verringert und eine Laserquelle mit einer passenderen Wellenlänge (z. B. Grünlicht- und Blaulichtlaser) verwendet werden, um die Absorptionsrate zu verbessern. In manchen Fällen können Vorwärmschritte hinzugefügt oder Hilfsgase (z. B. Argon) eingeführt werden, um das Schmelzbad zu stabilisieren.

Eigenschaften nach dem Schweißen:

Die Schweißnaht ist flach, es gibt keine offensichtlichen Schmelzspuren auf der Oberfläche und es kommt leicht zu Sprungschweißungen oder nicht verschmolzenen Teilen, und das Ablösen wird verstärkt.

4. Werkbank und Vorrichtung:

Werkbank und Vorrichtung dienen zur Fixierung des Materials. Ist das Material nicht fest genug fixiert, kann das Schweißen fehlschlagen, was zu schlechten Schweißergebnissen oder Schweißausfällen führen kann. Beispielsweise erfordert Nanosekunden-Laserschweißgeräte eine vollständige Passung der beiden Schweißnähte, da sonst leicht Kaltschweißungen entstehen können. Darüber hinaus müssen wir Vorrichtungen an die Schweißanforderungen von Schweißern anpassen, die Schwierigkeiten beim Schweißen haben.

Lösung:

Für verschiedene Schweißteile können spezielle Vorrichtungen entwickelt werden, damit die Werkstücke fest sitzen und sich nicht verschieben. Für bestimmte Präzisionsschweißanwendungen können Vakuumadsorption, magnetische Positionierung und andere Methoden zur Verstärkung der Fixierung eingesetzt werden. Vor dem Schweißen sollte die Schweißnaht wiederholt auf Lücken überprüft werden, insbesondere bei dünnen Platten oder komplexen gekrümmten Teilen.

Eigenschaften nach dem Schweißen:

Die Schweißnaht ist unterbrochen, einige Stellen sind falsch ausgerichtet oder offensichtlich nicht verschmolzen, die Schweißnahtfestigkeit ist gering und es kann leicht zu Undichtigkeiten oder Rissen kommen.

Laserschweißgerätist ein umweltfreundliches und energiesparendes Laserschweißgerät. Im Vergleich zu herkömmlichen Schweißgeräten zeichnet es sich durch hohe Schweißgeschwindigkeit, kleine Wärmeeinflusszone und eine flache Schweißfläche aus. Unsachgemäßer Gebrauch kann jedoch zu Schweißfehlern führen. Eagle Laser weist darauf hin, dass bei der Verwendung Laserschweißgerät, ist es außerdem notwendig, den Schweißprozess zu verfolgen und vernünftig vorzugehen, um gute Schweißergebnisse zu erzielen.

Wir sind auf die Bereitstellung von Bewegungssteuerungstechnologien und -lösungen für die industrielle Automatisierung spezialisiert! Bewegungssteuerungssysteme für (Laser-)Schweißen, Reinigen, Schneiden, Roboterschweißmaschinen und andere spezielle CNC-Geräte.