Laserschweißenist ein Bereich der Metallbearbeitungstechnik, bei dem Laser zum Einsatz kommen. Laserschweißen findet breite Anwendung in verschiedenen Industriebereichen, darunter Automobilindustrie, Präzisionsgeräte, Elektronik, Luft- und Raumfahrt und Medizin. Dieser Artikel stellt die Grundlagen des Laserschweißens vor, insbesondere in der Blechbearbeitung und seinen zahlreichen Anwendungen.

Was ist Laserschweißen? (Eigenschaften)

Erstens leitet sich das Wort "laser" von den Anfangsbuchstaben des Begriffs "light amplification by stimulated emission of radiation ab."

Obwohl es zunächst etwas kompliziert erscheinen mag, wird es im Allgemeinen als künstliches Licht verstanden. Im Vergleich zu gewöhnlichem Licht wie Sonnenlicht und alltäglicher Beleuchtung weist Laserlicht als künstliches Licht die Eigenschaften konstanter Wellenlänge, Phase und Richtung auf. Durch die Anpassung und Nutzung dieser drei Schlüsselfaktoren, die zusammen als Kohärenz bezeichnet werden, können Laser in verschiedenen Prozessen eingesetzt werden.

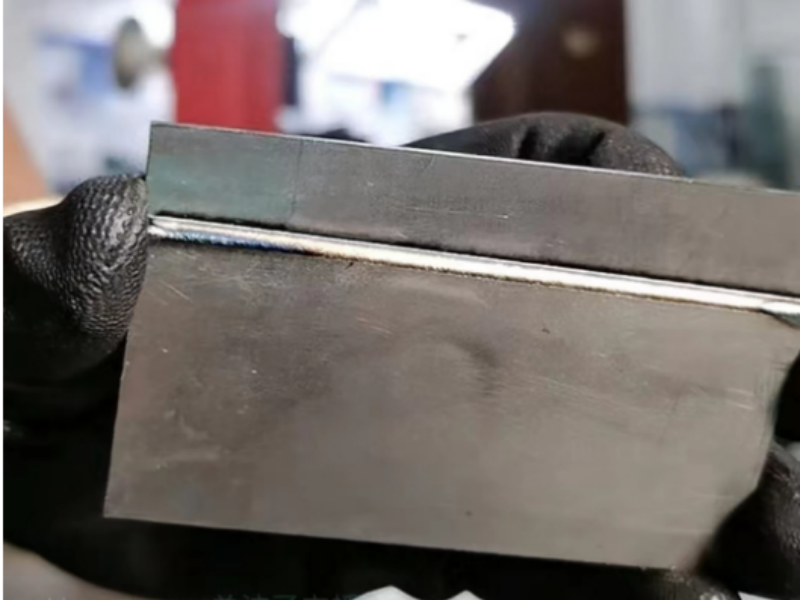

Laserschweißen ist ein Bearbeitungsverfahren, bei dem Laserlicht gebündelt und auf ein Objekt gerichtet wird, wodurch das Metall lokal geschmolzen und verfestigt wird und eine Verbindung entsteht. Die Einführung des Laserschweißens in die Blechbearbeitung bietet Vorteile gegenüber dem konventionellen Lichtbogenschweißen, wie z. B. eine einfachere Kontrolle der thermischen Verformung, eine einfachere Steuerung der Schweißbedingungen und weniger auffällige Schweißperlen.

Was ist das Prinzip des Laserschweißens?

InLaserschweißenEin Laseroszillator erzeugt Laserlicht, das als Wärmequelle dient. Dieses Licht wird dann verstärkt und mithilfe von Glasfasern übertragen, wobei das Licht zunächst in die Nähe des Werkstücks gelangt. Dieser Schritt erfordert einen Laserbearbeitungskopf. Im Laserbearbeitungskopf ist eine Linse installiert, die das übertragene Laserlicht in einen für die Bearbeitung geeigneten Zustand bündelt. Durch die Fokussierung des Lichts mit der Linse wird die Lichtenergie auf eine kleinere Fläche konzentriert, wodurch eine höhere Energie zum Schmelzen des Metalls erreicht wird. Um die Oxidation des geschmolzenen Metalls zu verhindern, wird beim Schweißen üblicherweise ein Schutzgas wie Argon oder Stickstoff eingeblasen.

Welche Arten des Laserschweißens gibt es?

Schauen wir uns die Laserschweißarten an, die sich für das manuelle Schweißen in der Blechbearbeitung eignen. Tragbare Laserschweißgeräte mit YAG-Lasern erfreuten sich in den 1990er Jahren in Japan großer Beliebtheit. Seitdem galten Laserschweißgeräte in der japanischen Blechbearbeitung lange Zeit als gleichwertig mit YAG-Lasern. Mit der Einführung von Faserlaserschweißgeräten Mitte der 2010er Jahre haben sich Faserlaser jedoch zum Mainstream der tragbaren Laserschweißgeräte entwickelt. Tragbare Schweißgeräte mit Scheibenlasern sind ebenfalls erhältlich.

Manuelles Schweißen mit Faserlaserschweißgeräten:

YAG-Laserschweißen:

YAG ist ein Kristall namens Yttrium-Aluminium-Granat. YAG-Laser erzeugen Laserlicht durch Bestrahlung von YAG-Kristallen mit intensivem Licht. YAG-Laser haben eine Wellenlänge von 1064 nm, die leicht von Metallen absorbiert wird. Daher können sie Metalle mit relativ geringer Energie schmelzen und eignen sich daher zum Laserschweißen. Allerdings wird für die Lasererzeugung eine Blitzlampe benötigt, und die hohe Wärmeentwicklung erfordert einen Kühler zur Kühlung von Oszillator und Brenner. Dies führt zu einem hohen Stromverbrauch, wodurch im Vergleich zum verbrauchten Strom weniger Energie für die Verarbeitung zur Verfügung steht, was gelegentlich zu unvollständigen Schweißnähten führt. Die hohen Wartungskosten für Verbrauchsmaterialien wie Kühlwasser und Lampen sind ebenfalls ein erheblicher Nachteil.

Faserlaserschweißen:

Faserlaser verwenden optische Fasern zur Verstärkung und Übertragung des erzeugten Anregungslichts. Ihre Wellenlänge von 1070 nm wird von Metallen gut absorbiert. Unter allen Lasern weisen sie die höchste Energiedichte auf, wodurch sich der Strahl leicht fokussieren lässt. Ihre Fähigkeit, tief in Metalle einzudringen, ist ein großer Vorteil. Im Vergleich zu YAG-Lasern bieten sie viele Vorteile, darunter tiefes Eindringen, niedrige Betriebskosten und praktisch keinen Anpassungs- oder Wartungsaufwand. Dies hat zu ihrer schnellen Verbreitung in den letzten Jahren geführt. Faserlaser bieten zwar hohe Leistung und Effizienz, zu hohe Leistung kann jedoch ein Risiko für Bediener beim manuellen Blechschweißen darstellen, daher sind sie typischerweise auf etwa 1 kW begrenzt. Wer mehr Leistung und größere Eindringtiefen sucht, kann mechanisches oder robotergestütztes Schweißen in Betracht ziehen.

Scheibenlaserschweißen:

Scheibenlaser verwenden einen scheibenförmigen YAG-Kristall zur Verstärkung des erzeugten Anregungslichts, das dann über Glasfaser übertragen wird. Dem deutschen Unternehmen Quicken gelang es, hohe Leistung und Stabilisierung zu erreichen, was zu einer breiten Akzeptanz dieses Lasers in der Industrie führte. In den letzten Jahren wurde sein Potenzial neu bewertet, und neue Anwendungen werden aktiv entwickelt. Während es in Japan keine eigenständigen Systeme zum manuellen Schweißen mit Scheibenlasern gibt, können Nutzer von Quicken-Laserschneidmaschinen optional einen Handschweißbrenner erwerben.

Vor- und Nachteile des Laserschweißens:

Laserschweißen, das in der Blechverarbeitung eingesetzt wird, weist gegenüber dem weit verbreiteten WIG-Schweißen folgende Vorteile auf.

Vorteile:

Reduzierte thermische Verformung, auch bei dünnen Blechen.

Da beim WIG-Schweißen eine geringe Eindringtiefe und eine große Wärmeeinflusszone entsteht, wird dem Metall viel Wärme zugeführt, was zu erheblichen thermischen Verformungen führt. Die Beherrschung dieser thermischen Verformung hängt stark vom handwerklichen Können ab und stellt die größte Herausforderung beim WIG-Schweißen dar. Beim Laserschweißen hingegen wird ein fokussierter Laser verwendet, der hohe Energie auf einen kleinen Brennpunkt konzentriert, um das Metall zu schmelzen. Dies führt zu einer geringeren Eindringtiefe und einer kleineren Wärmeeinflusszone, wodurch thermische Verformungen unwahrscheinlicher werden. Darüber hinaus wiederholt der häufige Ein- und Ausschaltzyklus des Lasers den Schmelz- und Verfestigungsprozess mehrere bis Dutzende Male pro Sekunde, wodurch die Verformung weiter minimiert wird.

Ausreichende Schweißfestigkeit:

Beim Laserschweißen entstehen dünnere Schweißnähte, was manchmal zu Bedenken hinsichtlich unzureichender Festigkeit führen kann. Aufgrund der tiefen Einschweißtiefe weist die Schweißnaht jedoch eine ausreichende innere Festigkeit im Vergleich zu ihrem äußeren Erscheinungsbild auf. Beim Laserschweißen kommt es zu minimalem Schmelzen und Erstarren der Legierung, was zu weniger Brüchen führt. Festigkeitstests in einer industriellen Prüfeinrichtung haben bestätigt, dass das Laserschweißen eine höhere Festigkeit aufweist als das WIG-Schweißen.

Reduzierte Bearbeitungszeit:

Laserschweißenerzeugt eine geringe Wärmezufuhr und verursacht weniger Verformungen, wodurch sich die Zeit zur Beseitigung dieser Verformungen deutlich verkürzt. Darüber hinaus verschweißt das Laserschweißen im Wesentlichen das Grundmetall, sodass das Schleifen von Schweißüberständen nicht mehr erforderlich ist. Solange die Verarbeitungsbedingungen eingehalten werden, kommt es zudem praktisch nicht zu Schweißnahtbrand, sodass elektrolytisches Schleifen möglicherweise nicht mehr erforderlich ist. Dies verkürzt die Verarbeitungszeit, die zuvor eine schwierige Aufgabe war, und führt zu einer verbesserten Produktionseffizienz und niedrigeren Herstellungskosten.

Einfach zu verwaltende und zu bedienende Schweißbedingungen:

Einige Laserschweißgeräte ermöglichen die Registrierung und den Abruf von Schweißbedingungen als Methoden, wodurch sie einfach zu verwalten und zu reproduzieren sind. In diesem Fall reicht es aus, wenn ein erfahrener Bediener die Bedingungen vorgibt, sodass auch ungelernte Schweißer diese problemlos reproduzieren können. So können ungelernte Schweißer dünne Bleche schweißen, während erfahrene Schweißer sich auf höherwertige Aufgaben konzentrieren können, was zu einer verbesserten Schweißeffizienz beiträgt.

Nachteile:

Schlechtes Lückenhandling:

Laserschweißenfokussiert die Laserenergie auf einen sehr kleinen Punkt mit einem Durchmesser von etwa 0,1 bis 0,6 mm, um das Metall zu schmelzen. Diese Eigenschaft erschwert das Schweißen bei vorhandenen Lücken. Bei Modellen mit einem Punktdurchmesser von 0,1 mm führt bereits eine kleine Lücke von 0,1 mm dazu, dass der Laserstrahl hindurchdringt und das Schweißen verhindert. Daher sind Maßnahmen wie die Verbesserung der Biegegenauigkeit und die Installation von Vorrichtungen erforderlich.

Schwäche beim Auftragsschweißen:

Laserschweißen eignet sich hervorragend zum Schweißen von Grundmetallen, nicht jedoch zum Auftragschweißen. Nicht nur kann die Laserenergie das Grundmetall, an dem die Elektrode geschmolzen ist, möglicherweise nicht vollständig erreichen, sondern es kann auch schwierig sein, Schweißpunkt, Elektrode und Brennpunkt präzise auszurichten, was möglicherweise eine ausreichende Festigkeit verhindert. Wenn in der Zeichnung Auftragschweißen angegeben ist, prüfen Sie, ob Laserschweißen geeignet ist. Umgekehrt ist es besser, keine Anweisungen zum Auftragschweißen anzugeben, wenn Laserschweißen aus Gründen der Festigkeit und Ästhetik gewünscht wird.

Erforderliche Sicherheitsmaßnahmen:

Der Missbrauch von Lasern kann zu schweren Unfällen führen. Daher unterliegen alle Laserprodukte den im JIS "Laser Product Safety Standard festgelegten Sicherheitsspezifikationen. Alle manuellen Schweißgeräte mit Lasern sind in "Level 4, " die höchste Risikostufe, eingestuft, und die Hersteller ergreifen verschiedene Sicherheitsmaßnahmen. Bitte stellen Sie die ordnungsgemäße Verwendung gemäß den Spezifikationen und Betriebsanweisungen sicher, z. B. durch die Einrichtung eines Laserkontrollbereichs, die Verwendung einer speziell für das Laserschweißen entwickelten Schweißmaske/-brille, die Verwendung eines tragbaren Schweißbrenners mit integrierter Sicherheitsvorrichtung und den ordnungsgemäßen Umgang mit dem Geräteschlüssel.

Tipps zum Laserschweißen:

Laserschweißenbietet sowohl starke als auch ästhetisch ansprechende Schweißnähte. Es ist ein Fügeverfahren mit vielen Vorteilen, wie z. B. geringer Verformung bei dünnen Blechen und einfacher Zustandsverwaltung. Es hat jedoch auch Nachteile, wie z. B. schlechte Nahtführung und schlechte Plattierungseigenschaften. Tipps für den effektiven Einsatz des Laserschweißens:

Verbessern Sie die Genauigkeit des Biegevorgangs, richten Sie Vorrichtungen ein und schweißen Sie, nachdem ein nahtloser Zustand erreicht wurde.

Durch die Vorbereitung der Verarbeitungsbedingungen und die Registrierung der Methode bei einer erfahrenen Person können auch ungelernte Arbeiter den Prozess leichter replizieren.

Die Pflege von Zeichnungen, die auf herkömmlichen Verarbeitungsmethoden wie WIG-Schweißen basieren, und die einfache Umstellung auf Laserschweißen können eine Herausforderung darstellen. Manchmal ist es notwendig, Konstruktionsänderungen zu berücksichtigen.

Um die Festigkeit und die ästhetischen Vorteile des Laserschweißens zu maximieren, empfiehlt es sich, die Konstruktion von Anfang an auf das Laserschweißen auszurichten.

Der größte Vorteil des Laserschweißens liegt in der Möglichkeit, dünne Bleche verzugsarm zu schweißen. Dies ist auch für ungelernte Arbeiter möglich, was Schweißprozesse, die bisher handwerkliche Fähigkeiten erforderten, deutlich verbessern kann. Wer die Nachteile versteht und diese entsprechend bewältigt, erkennt die Vorteile. Nutzen Sie die Vorteile des Laserschweißens optimal.