Was ist Laserschweißen? Die aktuelle EntwicklungLaserschweißtechnologie? Welche Felder könnenLaserschweißtechnologie angewendet werden? Was ist Laserschweißen?

Einfach ausgedrückt bedeutet Laserschweißen, die Oberfläche des Werkstücks mit Laserstrahlung zu erhitzen, die Oberflächenwärme durch Wärmeleitung ins Innere zu diffundieren und dann durch Steuerung der Breite, Energie, Spitzenleistung, Wiederholungsfrequenz und anderer Parameter des Laserimpulses das Werkstück zu einem spezifischen Bad zu schmelzen, um so das Schweißen zu erreichen.

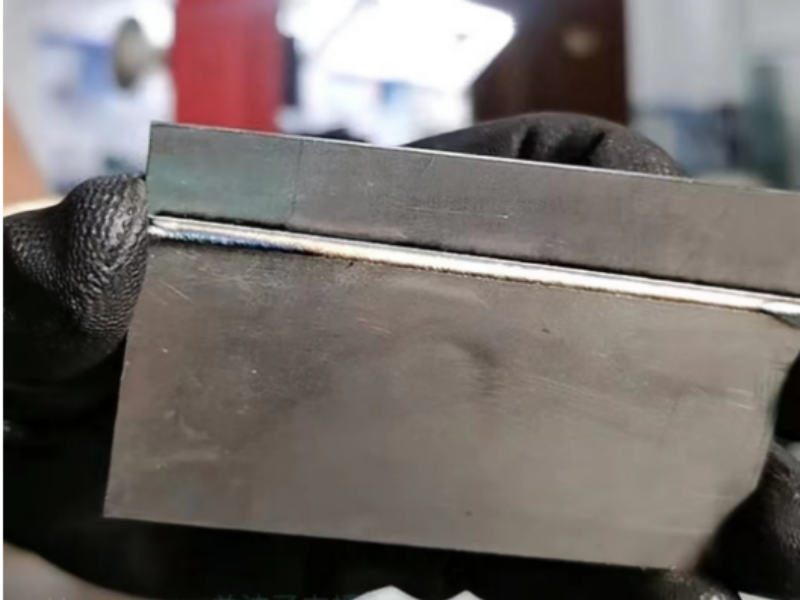

Durch das Laserschweißen kann die erforderliche Wärmezufuhr minimiert werden, die Bandbreite metallografischer Veränderungen in der Wärmeeinflusszone ist gering und auch die durch Wärmeleitung verursachte Verformung ist am geringsten.

Durch berührungsloses Schweißen werden Verschleiß und Verformung der Ausrüstung minimiert. Der Laserstrahl lässt sich leicht fokussieren, ausrichten und durch optische Instrumente lenken. Er kann in einem geeigneten Abstand zum Werkstück platziert und zwischen Werkzeugen oder Hindernissen um das Werkstück herum umgelenkt werden.

Der Laserstrahl kann auf eine sehr kleine Fläche fokussiert werden, sodass kleine und eng beieinander liegende Teile geschweißt werden können. Die Palette der schweißbaren Materialien ist groß, und auch verschiedene heterogene Materialien können miteinander verbunden werden.

Das automatisierte Hochgeschwindigkeitsschweißen ist einfach durchzuführen und kann auch digital oder per Computer gesteuert werden. Beim Schweißen von dünnem oder feinem Drahtdurchmesser treten keine Probleme wie Rückschmelzen auf.

Inhaltsverzeichnis:

Entwicklungsstand von Laserschweißtechnologie

Metall Laserschweißtechnologie

Effizientes Laserschweißen von Kupfer und Kupferlegierungen

Laser-Schwingschweißen von Aluminiumlegierungen

Die aktuelle Anwendung von Laserschweißtechnologie in verschiedenen Bereichen

Anwendung von Laserschweißtechnologie im Bereich Automobilbau

Der Entwicklungstrend von Laserschweißtechnologie

Entwicklungsstand vonLaserschweißtechnologie:

Laserschweißtechnologie wurde parallel zur Entwicklung der Lasertechnologie entwickelt. In den letzten Jahren wurden kontinuierlich neue Lichtquellen wie blaue Laser, grüne Laser und Femtosekundenlaser sowie neue Verfahren wie das Schwenkschweißen und das ARM-Punktschweißen (Adjustable Ringmode) mit Ringdimmung eingeführt, die einige Schweißprobleme in der industriellen Produktion innovativ lösen und so zu einer raschen Förderung und Entwicklung des Laserschweißens in verschiedenen Bereichen der industriellen Produktion geführt haben.

MetallLaserschweißtechnologie:

Die hohe Energiedichte des Lasers ermöglicht das Schweißen einiger schwer schweißbarer Metallmaterialien. Allerdings gibt es immer noch Probleme beim Schweißen hochreflektierender Materialien wie Gold, Silber, Kupfer, Aluminium und anderer Metallmaterialien. Die Hauptgründe hierfür sind:

1. Aufgrund der hohen Reflektivität und der hohen Wärmeleitfähigkeit erfordert das Laserschweißen eine höhere Startleistung.

2. Beim Hochleistungslaserschweißen reagiert das Material empfindlicher auf Veränderungen im Oberflächenzustand, was zu einer schlechten Ausbildung der Lötverbindungen/Schweißnähte führt.;

3. Die Laserschweißgeschwindigkeit ist hoch, was zu Schweißfehlern wie Poren in der Schweißnaht führt, insbesondere bei Aluminium und Aluminiumlegierungen.

Effizientes Laserschweißen von Kupfer und Kupferlegierungen:

Kupfer verfügt über eine ausgezeichnete elektrische und thermische Leitfähigkeit und wird häufig in der Herstellung von elektronischen Produkten und Elektrofahrzeugen eingesetzt. Zu den am häufigsten verwendeten Produkten zählen Elektromotoren, Batterien, Sensoren, Kabelbäume und Anschlüsse.

In der Vergangenheit wurde beim Laserschweißen von Metallen hauptsächlich auf Infrarotlaser zurückgegriffen. Die Wärmeleitfähigkeit von Kupfer ist jedoch zu hoch, fast fünfmal so hoch wie die von reinem Eisen und 1,7-mal so hoch wie die von reinem Aluminium. Die Absorptionsrate von Kupfer gegenüber Infrarotlasern ist gering. Der Einsatz von Infrarotlasern beim Linearschweißen weist ein instabiles Prozessfenster und die größten Schwankungen der Schmelztiefe auf. Es besteht die Gefahr von Schweißspritzern, Spritzern geschmolzenen Metalls, Poren und großen Schwankungen der Eindringtiefe sowie anderen Problemen.

Daher sind das sichtbare Laserschweißen und das Verbundschweißen nach dem Aufkommen von Hochleistungslasern mit kurzer Wellenlänge zu idealen Verarbeitungsmethoden für hochreflektierende Materialien wie Kupfer und Kupferlegierungen geworden.

1.Grünes Laserschweißen:

Grüner Laser ist eine Art sichtbares Licht mit einer Wellenlänge von 500 bis 560 nm. Die Absorptionsrate von Kupfer für grünes Licht mit einer Wellenlänge von λ = 515 nm beträgt bis zu 40 %, was etwa dem Achtfachen der Absorptionsrate von Infrarotlicht um 1 µm entspricht. Die Energiekopplungseffizienz ist höher und die Empfindlichkeit gegenüber dem Grad der Oberflächenoxidation ist ebenfalls geringer.

Der Einsatz eines grünen Lasers kann die Schwellenleistung beim Kupfer-Tiefschmelzschweißen deutlich reduzieren. Die Menge an Schmelzblasen und Spritzern auf der Schweißoberfläche ist gering und wird von der Schweißgeschwindigkeit kaum beeinflusst. Durch eine verbesserte Strahlabtastung, Strahldefokussierung und eine korrekte Modulation der Laserleistung lässt sich die Schweißqualität deutlich verbessern. Während die Anzahl der Schweißfehler stark reduziert wird, wird die Schweißoberfläche gleichmäßiger und homogener.

2.Blaues Laserschweißen:

Je kürzer die Wellenlänge, desto höher die Photonenenergie, was die Absorptionsrate des Materials für den Laser verbessert. Die Wellenlänge des blauen Lasers beträgt 400 nm bis 500 nm. Der Halbleiterlaser auf Galliumnitridbasis kann ohne weitere Frequenzverdopplung direkt einen Laser mit einer Wellenlänge von 450 nm erzeugen. Er bietet die Vorteile einer einfachen Struktur, einfachen Handhabung, elektrisch-optischen Umwandlungseffizienz und hohen Absorptionsrate.

Im Vergleich zu den in der industriellen Verarbeitung üblicherweise verwendeten Faserlasern weisen blaue Laser eine um 10–60 % höhere Absorptionsrate von Metallmaterialien bei 450 nm auf, insbesondere bei Kupfer, Gold und anderen hochreflektierenden Metallmaterialien. Die erhöhte Absorptionsrate ist deutlicher. Es wurde nachgewiesen, dass der Energieverbrauch beim Kupferschweißen um 84 % niedriger ist als der von Infrarotlasern. Das bedeutet, dass während Infrarotlaser zum Schweißen von Kupfer 10 W Laserleistung benötigen, die Verwendung blauer Laser nur etwa 1 kW bzw. 0,5 kW Leistung erfordert.

3.Doppelstrahl-Verbundschweißen:

Zum Einsatz kommt das Infrarot-sichtbare Doppelstrahl-Verbundschweißverfahren. Durch einen sichtbaren Laser mit geringerer Leistung ermöglicht der Infrarotlaser das forcierte Tiefschmelzschweißen von Kupfer, wobei die Schwellenleistung des Tiefschmelzschweißens niedriger ist und Schweißspritzer stark reduziert werden. Die Gerätekosten sind niedrig und die Schweißqualität hoch. Das Verfahren bietet herausragende Vorteile und gute Anwendungsaussichten.

Laser-Schwingschweißen von Aluminiumlegierungen:

Beim Schweißen von Aluminiumlegierungen mit herkömmlichen Einzelfokus-Laserstrahlen sind Poren ein häufiger Defekt. Die Hauptgründe für die Bildung von Poren in Aluminiumlegierungen sind:

1. Das Schweißbad und das Schlüsselloch vibrieren heftig und können leicht zusammenbrechen und stabilisieren, wodurch Poren entstehen.

2. Die Löslichkeit von Wasserstoff in Aluminiumlegierungen nimmt mit sinkender Temperatur stark ab. Dies führt während des Erstarrungsprozesses zur Ausfällung von übersättigtem Wasserstoff und zur Bildung von Wasserstoffporen. Das Vorhandensein von Poren kann zu Spannungskonzentrationen in der Schweißnaht führen, die wiederum während des Erstarrungsprozesses zu Rissen in der Schweißnaht führen.

Laser-Schwingschweißen: Während des Schweißvorgangs bewegt sich der Lichtstrahl entlang der Schweißnahtrichtung und schwingt gleichzeitig in verschiedenen Formen wie kreisförmigen, 8-förmigen und spiralförmigen Linien.

Derzeit wird die Strahlschwingung hauptsächlich durch ein Galvanometer erreicht, das Hochleistungslasern standhält. Der Strahlwirkungsbereich beim Laser-Schwingschweißen vergrößert sich, wodurch die Fläche des Schlüssellochs und des Bades sowie die Größe der Badwurzel vergrößert werden. Dies verbessert die Stabilität des Schlüssellochs und des Bades und hat einen deutlichen Verbesserungseffekt bei Defekten wie schlechter Verschmelzung und Beißkanten. Gleichzeitig beschleunigt die Bewegung des Bades durch den schwingenden Strahl die Konvektion des Bades, wodurch die Entweichungsgeschwindigkeit von Luftblasen im Bad erhöht und die Porosität verringert wird.

Die aktuelle Anwendung vonLaserschweißtechnologiein verschiedenen Bereichen:

Laser werden spätestens zum Schweißen und Schneiden verwendet und kommen in sehr begrenztem Umfang in verschiedenen Bereichen zum Einsatz, beispielsweise bei Formen, Werbeschildern, Brillen, Schmuck usw. In den letzten Jahren haben sich mit der kontinuierlichen Verbesserung der Laserleistung und vor allem bei Halbleiterlasern und Faserlasern schrittweise Anwendungsszenarien für das Laserschweißen entwickelt, wodurch der ursprüngliche technische Engpass beim Laserschweißen überwunden und neue Markträume erschlossen wurden.

Anwendung vonLaserschweißtechnologieim Bereich Automobilbau:

In der FahrzeugproduktionLaserschweißtechnologie wird hauptsächlich beim Laserschweißen von dicken Stahlplatten, beim Laserschweißen von Automobilmontagen und Subsystemmontagen, beim Laserschweißen von Fahrzeugteilen und anderen Prozessen verwendet. Die Anwendung vonLaserschweißtechnologie Die Einführung der Laserschweißtechnologie durch Automobilhersteller in einigen Ländern Europas und der USA begann relativ früh. Sie begann in den 1980er Jahren. Bekannte Automobilhersteller wie Audi, Mercedes-Benz und General Motors begannen damals, die Laserschweißtechnologie in den Fahrzeugbau einzuführen, was die umfassende Anwendung und Entwicklung der Laserschweißtechnologie im Fahrzeugbau förderte.

Der Entwicklungstrend vonLaserschweißtechnologie:

Mit der Weiterentwicklung und den Durchbrüchen der Schweißtechnologie wurde ihre Einzigartigkeit im Forschungs- und Entwicklungsprozess von noch deutlicher unter Beweis gestellt.LaserschweißtechnologieMit der Laserschweißtechnologie lassen sich Metallmaterialien schnell und effizient schweißen. Bei der Erzeugung des Laserstrahls kann dieser aufgrund seiner hohen Fokussierungseigenschaften eine extrem hohe Leistungsdichte aufweisen. Dadurch kann der Laserstrahl in kürzester Zeit eine große Menge an Wärmeenergie freisetzen, wodurch die Schweißeffizienz deutlich verbessert und die Schweißqualität sichergestellt wird.

Aufgrund der sofortigen Schweißvorteile vonLaserschweißtechnologie, hat es ein sehr breites Spektrum an Anwendungsperspektiven. Im praktischen Anwendungsprozess vonLaserschweißtechnologieWenn der Laserstrahl die Oberfläche des Metallmaterials direkt beleuchtet, beeinflusst er die Oberfläche des Metallmaterials außerhalb des Bestrahlungsbereichs nicht, sodass während des Schweißvorgangs keine größeren Schäden an der Oberfläche des Metallmaterials entstehen. Nach Abschluss des Schweißvorgangs ist keine entsprechende Oberflächenbearbeitung erforderlich.Laserschweißtechnologie eignet sich besonders zur Oberflächenbearbeitung diverser Präzisionsteile, sodass auch schwierigere Schweißarbeiten schnell erledigt werden können.

Darüber hinaus ist in den bisherigen schweißtechnischen Spezifikationen in der Regel festgelegt, dass die Materialanforderungen für alle Schweißmaterialien gleich sein müssen, und mitLaserschweißtechnologie, es besteht keine Notwendigkeit, große Einschränkungen hinsichtlich des Materials des Schweißmaterials zu haben, also selbst wenn es sich um ein Schweißmaterial mit unterschiedlichen Materialien handelt,Laserschweißtechnologie kann verwendet werden, um einfaches Schweißen zu erreichen. Man kann sagen, dass die Entwicklung und weit verbreitete Anwendung der Laserschweißtechnologie nicht nur die Probleme der traditionellen Schweißtechnologie wirksam überwunden, sondern auch die Schwierigkeit traditioneller Schweißvorgänge verringert hat.

Nach mehr als einem halben Jahrhundert der Entwicklung vonLaserschweißtechnologieAuch sein technisches Niveau hat sich immer weiter verbessert und es wird nach und nach in immer mehr Industriebereichen eingesetzt.

In den Anwendungsbereichen Luft- und Raumfahrt, elektronische Instrumentierung, Maschinenbau, Eisen- und Stahlmetallurgie, Automobilbau, medizinische Geräte und anderen Branchen,Laserschweißtechnologie spielt eine immer größere Rolle. Zum Beispiel bei der Herstellung von Autoteilen,Laserschweißtechnologie kann zur Verarbeitung und Herstellung der abgedeckten Teile des Fahrzeugs verwendet werden, und fortgeschrittene Länder wie die Vereinigten Staaten und Japan haben sich ebenfalls beworbenLaserschweißtechnologie zur Herstellung von Flugzeugteilen in einer Umgebung aus reinem Stickstoff.