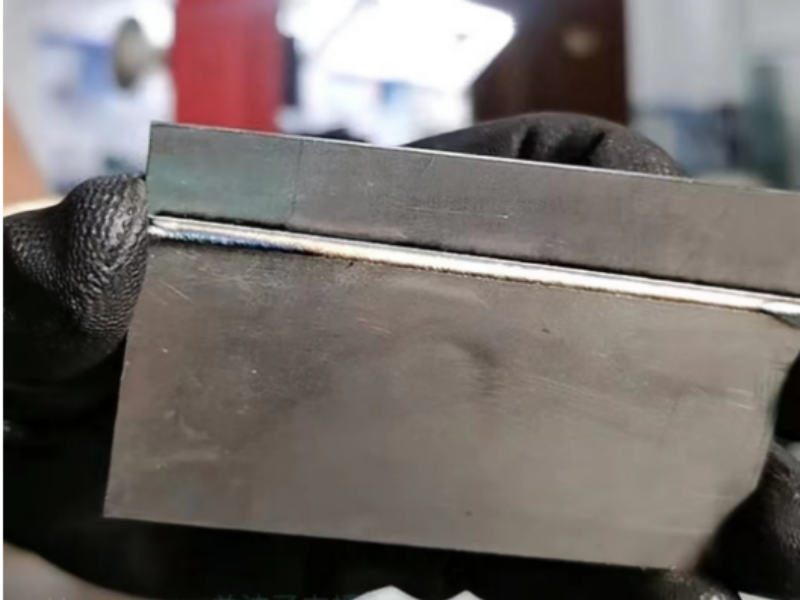

Das Problem, dass Edelstahl nach dem Schweißen schwarz wird, vergilbt und bläulich wird, bereitet vielen Blechschweißern schon immer Kopfzerbrechen. Von Küchengeschirr über medizinische Geräte bis hin zu Aufzugstürverkleidungen stellen Kunden immer höhere Anforderungen an die Konsistenz der Schweißnahtfarbe. Viele Kunden fragen uns oft: "WarumFaserlaserschweißen auch schwarz werden? Kann es wirklich gelöst werden?"

Dieser Artikel ist kein aufgezähltes Bedienungshandbuch, sondern basiert auf unserer Erfahrung im Kundenservice und schlägt drei Lösungen vor, die besser geeignet sind fürFaserlaserschweißen rund um die Ursachen für das Schwarzwerden von Edelstahlschweißnähten.

Tipp: Obwohl die Schwärzung der Schweißnähte ein häufigeres Problem beim herkömmlichen Schweißen ist, kommt es auch beiFaserlaserschweißen, insbesondere wenn das Schutzgas nicht genormt ist und die Leistungseinstellung nicht passt.

1. Analyse der Ursache der Schwärzung: Das "black", das Sie sehen, ist kein Hitzeproblem, sondern Oxidation

Die Schwärzung der Schweißnaht ist im Wesentlichen die Bildung einer Oxidschicht unterschiedlicher Dicke auf der Oberfläche. Diese Schicht kann sein:

Der Luftsauerstoff verbindet sich bei hohen Temperaturen mit dem Metall und bildet Eisenoxid/Chromoxid. Metallverunreinigungen reagieren und verbleiben in der Wärmeeinflusszone. Durch die instabile laminare Schutzgasströmung ist der Schweißbereich der Luft ausgesetzt.

InFaserlaserschweißen, dieses Problem kann in den folgenden Szenarien auftreten:

Bei dünner Edelstahldicke (<2 mm) ist die Schweißgeschwindigkeit niedrig und die Energiedichte zu hoch. Der Schutzgaswinkel ist ungünstig oder die Verzögerungszeit des Gasschlusses unzureichend.

Methode 1:

Detaillierte Bedienungsschritte:

Auswahl des Schutzgases: Es wird empfohlen, Argon oder Stickstoff mit einer Reinheit von über 99,99 % zu verwenden. Im Vergleich zu Kohlendioxid-Mischgasen kann Inertgas die Bildung von Oxidfilmen verhindern.

Düsenwinkel: Halten Sie den Winkel zwischen der Düse und der Schweißnaht bei 30–45° und die Luftstromrichtung sollte nahe an der Schweißnahtrichtung liegen und nicht vertikal oder verstreut sein.

Einstellung für verzögertes Gasschließen: Nach Abschluss des Schweißvorgangs strömt das Gas noch 2–3 Sekunden weiter, um zu vermeiden, dass die Schweißnaht während der Hochtemperaturphase direkt der Luft ausgesetzt wird.

Luftstromrate: Stellen Sie sie auf einen moderaten Wert ein (z. B. 15–20 l/min), um eine übermäßige Zyklonbildung und Störung der Schutzschicht zu verhindern.

Warum ist es wirksam?

Beim herkömmlichen WIG-Schweißen ist ein instabiler Gasfluss die Hauptursache für die Schwärzung, undFaserlaserschweißen Auch lässt sich die Gefahr der Oxidation kaum vermeiden, wenn keine sekundäre Schutzvorrichtung vorhanden ist oder die Drehzahl versehentlich zu hoch eingestellt ist.

Methode 2: Leistung und Geschwindigkeit anpassen:

Vorschläge zur Parameteranpassung:

| Materialstärke | Laserleistung (W) | Schweißgeschwindigkeit (mm/s) | Lichtfleckdurchmesser (mm) |

| 1,0 mm | 800–1000 | 25–30 | 0,5 |

| 1,5 mm | 1200–1500 | 20–25 | 0,6 |

| 2,0 mm | 1500–1800 | 18–22 | 0,6–0,8 |

Erhöhen Sie die Leistung nicht blind, um das Problem der Eindringtiefe zu lösen, da es sonst leicht zu einem Blaubrand auf beiden Seiten der Schweißnaht kommt.

Beim Eckschweißen/Überlappschweißen wird die Leistung leicht um 5-10 % reduziert, um ein Verbrennen der Unterseite nach dem Durchdringen zu vermeiden.

Was ist der Unterschied zum herkömmlichen Schweißen?

Traditionelle Schweißer verlassen sich auf "erfahrene" und visuelle Beurteilung der Lichtbogenwärme, währendFaserlaserschweißen muss die Wärmezufuhr streng kontrollieren. "Überhitzung" führt nicht unbedingt zu besseren Schweißergebnissen, ist aber anfälliger für Oxidation.

Methode 3: Schnelles Abkühlen oder Polieren nach dem Schweißen:

Bei leichter Schwärzung der Schweißnaht empfiehlt sich eine Nachbehandlung. Besonders in Bereichen mit hohen optischen Ansprüchen, wie beispielsweise bei Aufzügen und Edelstahl-Dekorteilen, gibt es zwei Möglichkeiten, damit umzugehen:

1. Schnelles Abkühlen:

Verwenden Sie am Ende des Schweißvorgangs eine Sprüh- oder Druckluftkühlung, um die Wärme schnell abzuführen und die Fortsetzung der Hochtemperaturoxidation zu verringern.

2. Mechanisches/elektrochemisches Polieren:

Verwenden Sie einen elektrolytischen Polierer oder eine Schweißnahtreinigungsmaschine für Edelstahl, um die ursprüngliche Farbe des Metalls wiederherzustellen und die schwarze Oxidschicht zu entfernen.

Notiz:

Diese Methode eignet sich für sichtbare Teile. Handelt es sich um ein versiegeltes Teil, ist Vorsicht geboten, damit Restflüssigkeit die nachfolgende Versiegelung nicht beeinträchtigt.

Erweiterte Ergänzung: 3 Vorteile des Faserlaserschweißens gegenüber herkömmlichem Schweißen bei der Vermeidung von Schwärzungen:

| Vergleichspunkte | Traditionelles Lichtbogenschweißen | Faserlaserschweißen |

| Wärmeeinflusszone | Groß, leicht zu überbrennen | Faserlaserschweißen |

| Gasschutz | Instabiler, leicht zu übersehender Schutz | Kleine, präzise Steuerung |

| Reinigung nach dem Schweißen | Mehr Schleifen erforderlich | Fast keine Nachbehandlung erforderlich |

Häufig gestellte Fragen:

F: Wird beim Faserlaserschweißen auch Schwarz entstehen?

A: Ja, insbesondere wenn die Parameter falsch eingestellt sind oder der Gasschutz nicht vorhanden ist. Die allgemeine Schwärzungswahrscheinlichkeit beim Laserschweißen ist jedoch viel geringer als beim herkömmlichen Schweißen.

F: Warum weist mein Laserschweißgerät nach der Umstellung auf Argon immer noch schwarze Flecken auf?

A: Sie müssen die Düsenrichtung, die Gasreinheit und die verzögerte Gasabschaltzeit überprüfen. Viele Probleme liegen in den Detaileinstellungen.

F: Ist Stickstoff besser als Argon?

A: Bei einigen rostfreien Stählen mit einer Dicke von weniger als 1,5 mm kann Stickstoff tatsächlich den Schutz verbessern, es ist jedoch notwendig, um zu verhindern, dass die Stickstoffversprödung die Festigkeit beeinträchtigt.

Sollten Sie beim Schweißen auf andere spezifische Probleme stoßen, hinterlassen Sie uns bitte eine Nachricht oder wenden Sie sich an unser Anwendungstechnikerteam. Wir geben Ihnen Parameterempfehlungen und Hinweise zur Geräteanpassung, die auf Ihr Anwendungsszenario abgestimmt sind.